你見過不用人工值守,火車就能自動完成裝車、精準控量、節(jié)能環(huán)保的操作嗎?在煤礦、散貨運輸?shù)蓉涍\場景中,傳統(tǒng)裝車作業(yè)曾是讓人頭疼的 "老大難"—— 人工抄號易出錯、溜槽控制憑經(jīng)驗、超偏載風險高、用工成本居高不下,一趟裝車下來又慢又費勁兒。但現(xiàn)在,火車智能裝車系統(tǒng)的出現(xiàn),徹底改寫了這一局面,讓 "無人操作,自動裝車" 從夢想照進現(xiàn)實!

這套智能裝車系統(tǒng)究竟有多硬核?它可不是簡單的設備升級,而是集激光雷達、人工智能、數(shù)字孿生等前沿技術于一體的 "智慧大腦"。核心秘密就在于激光雷達的三維點云建模技術,相當于給系統(tǒng)裝上了 "火眼金睛",裝車過程中能實時掃描車廂端側墻位置、行車方向及速度、落料高度,哪怕是細微的位置偏差都能精準捕捉。再加上多智能檢測算法融合,AI 就像 "超級大腦" 一樣,分析倉內(nèi)余料、料位高度、溜槽料量等海量數(shù)據(jù),實時調(diào)整控制策略。

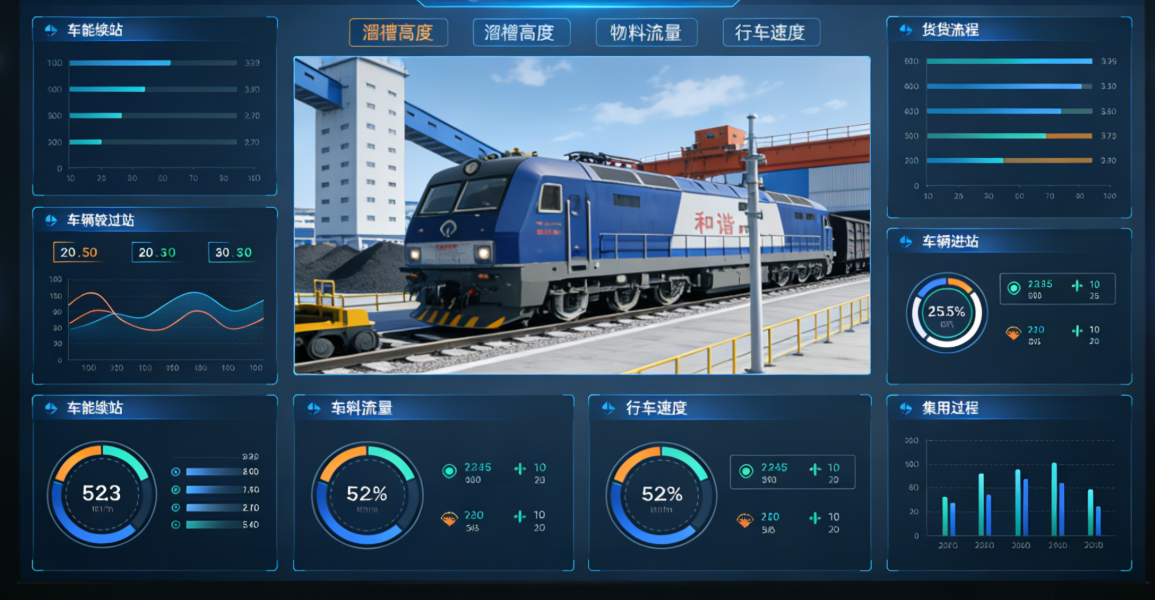

更讓人驚嘆的是數(shù)字孿生技術的應用。系統(tǒng)基于自研三維仿真引擎,為裝車全過程創(chuàng)建了一個 "虛擬鏡像",從車輛進站到裝車完成,所有數(shù)據(jù)都能在虛擬平臺上實時呈現(xiàn)、整合管理,相當于給裝車作業(yè)配上了 "全景監(jiān)控屏",管理人員足不出戶就能掌握每一個細節(jié),實現(xiàn)全局協(xié)同管控。

作為一套 "全能選手",它的核心功能覆蓋了裝車全流程,每一項都戳中了傳統(tǒng)作業(yè)的痛點。以往人工抄號不僅耗時,還容易出現(xiàn)看錯、寫錯的情況,而智能車號識別功能通過過車自動采集車側高清視頻,AI 一秒識別車型車號,直接省去人工抄號環(huán)節(jié),效率和準確率雙提升。

針對空車留底煤問題,激光雷達會智能掃描檢測留底煤體積,精準估算料量,一旦超限就自動報警,還能聯(lián)動裝車系統(tǒng)調(diào)整裝料量,有效避免超噸風險。在環(huán)保和節(jié)能方面,系統(tǒng)也想得十分周到:防凍液噴灑能自動啟停,過車節(jié)或停車時自動停噴,不浪費一滴噴淋液;抑塵劑則根據(jù)車輛位置智能噴灑,從源頭減少揚塵污染,既符合環(huán)保要求,又降低了耗材成本。

裝車質量是貨運的關鍵,這套系統(tǒng)在這方面堪稱 "精益求精"。它把裝車過程細分為車廂頭部、中部、尾部三部分,針對不同區(qū)段采用差異化控制策略。裝車時實時監(jiān)控料位變化,AI 智能計算物料裝入量及剩余量,對比預測標準模型后,實時調(diào)整 PLC 控制參數(shù) —— 溜槽的高度、角度,物料的流量,行車的速度都能精準適配,最終實現(xiàn) "巧裝滿載、均衡裝車" 的理想效果。

更貼心的是列車牽引控制功能,無論是鐵牛牽引還是機車牽引,都能完美配合裝車節(jié)奏。鐵牛牽引時,PLC 直接控制牽引電機自動調(diào)整車速;機車牽引時,系統(tǒng)通過無線網(wǎng)絡向司機的 Pad 發(fā)送指令,司機按指令控速,全程協(xié)同無間,避免了因車速不匹配導致的裝料不均問題。

超偏載檢測功能則像是 "質量監(jiān)督員",實時監(jiān)控裝車質量,一旦發(fā)現(xiàn)偏載就自動報警,并將數(shù)據(jù)反饋給智能裝車系統(tǒng),優(yōu)化調(diào)整后續(xù)控制參數(shù),讓每一趟裝車都越來越精準。

這套智能裝車系統(tǒng)的落地,給貨運行業(yè)帶來的改變是實打實的。一方面,無人操作模式大幅降低了用工成本,減少了人工操作的安全風險;另一方面,裝車效率和質量雙提升,避免了因超偏載導致的返工、罰款,也減少了物料損耗,直接為企業(yè)降本增效。對于整個行業(yè)來說,這不僅是單一設備的升級,更是傳統(tǒng)貨運向智能化、綠色化轉型的重要標志。

從人工操控到智能協(xié)同,從經(jīng)驗判斷到數(shù)據(jù)決策,火車智能裝車系統(tǒng)用科技力量顛覆了我們對傳統(tǒng)貨運的認知。在工業(yè) 4.0 的浪潮下,這樣的智能化升級正在各個傳統(tǒng)行業(yè)上演,既提升了生產(chǎn)效率,又推動了產(chǎn)業(yè)高質量發(fā)展。相信未來,會有更多這樣的 "黑科技" 走進我們的生活和工作,讓復雜的事情變簡單,讓傳統(tǒng)行業(yè)煥發(fā)新活力。你還見過哪些顛覆認知的工業(yè)智能設備?歡迎在評論區(qū)留言分享!

400-006-7677 17686618046

400-006-7677 17686618046 加微信獲取報價

加微信獲取報價